Новости, обзоры и акции

Барфидеры

- Ø заготовки 5 - 65 мм

- Максимальна длина заготовки 1540 мм

- Вместимость загрузчика 114 шт.

- Вес 435 кг

в Москве 26.10 В наличии от 1 до 5 шт.

- Ø заготовки 6 - 65 мм

- Максимальна длина заготовки 1500 мм

- Вместимость загрузчика 114 шт.

- Вес 328 кг

в Москве 26.10 В наличии от 1 до 5 шт.

- Ø заготовки 6 - 65 мм

- Максимальна длина заготовки 1200 мм

- Вместимость загрузчика 114 шт.

- Вес 298 кг

в Москве 26.10 В наличии от 1 до 5 шт.

- Ø заготовки 6 - 80 мм

- Максимальна длина заготовки 1600 мм

- Вместимость загрузчика 65 шт.

- Вес 360 кг

в Москве 26.10 В наличии от 1 до 5 шт.

- Ø заготовки 3 - 26 мм

- Максимальна длина заготовки 3230 мм

- Вместимость загрузчика З - 90 шт.

- Вес 402 кг

в Москве 26.10 В наличии от 1 до 5 шт.

Персональные рекомендации

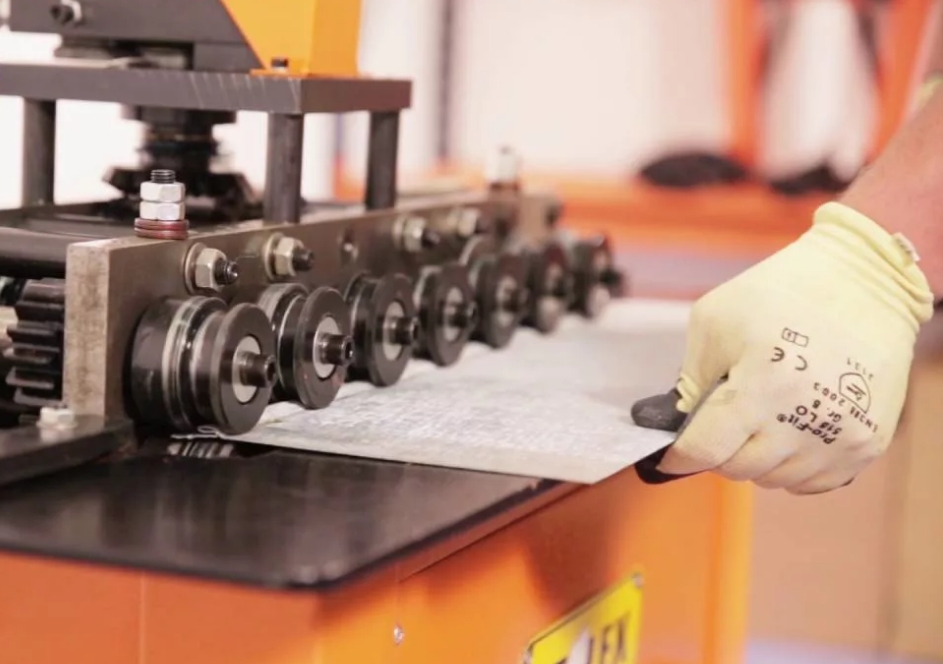

Барфидер — автоматические системы подачи стержневых заготовок в токарные станки

Механизм, предназначенный для автоматизации подачи прутковых материалов в рабочую зону токарных станков и автоматов продольного точения. Его применение позволяет автоматизировать процесс подачи заготовок и снизить трудозатраты операторов оборудования. Использование таких устройств ведет к увеличению производительности при токарной обработке за счет исключения ручных операций по установке и зажиму заготовок.

Податчики прутковых заготовок и сами прутковые материалы в токарной обработке имеют широкую номенклатуру и могут значительно различаться.

В промышленной токарной обработке используется большое разнообразие металлических сплавов: алюминиевые, медные, бронзовые, латунные различных марок, иногда также применяются титановые сплавы. Однако в рамках данной темы не рассматриваются особенности обработки титана и других жаростойких сплавов.

Прутковые заготовки, используемые для последующей обработки на токарных станках, отличаются значительным разбросом геометрических параметров. Наиболее распространены прутки с поперечным сечением 3-70 мм и длиной от 500 до 4000 мм. Эти типичные значения длины и диаметра проката можно взять за основу при анализе процесса токарной обработки таких заготовок. Вариации линейных размеров и формы прутков неизбежно приводят к определенным сложностям при их подаче и закреплении в станке. Поэтому при проектировании технологического процесса важно учитывать допустимые отклонения исходных параметров.

Прутковый металлопрокат имеет различный геометрический профиль поперечного сечения: круглый, шестигранный, квадратный и другие более сложные профили. Форма поперечного сечения прутковой заготовки напрямую зависит от особенностей прокатного производства, а также от вида подающих механизмов и приспособлений, используемых на токарном оборудовании.

Выбор необходимого типа профиля прутковой заготовки обусловлен конструктивными особенностями детали, подлежащей механической обработке на токарном станке. Круглый профиль прутка является наиболее универсальным и часто применяемым.

Классификация механизмов автоподачи стержневых заготовок (барфидеров):

- Механизмы, используемые при металлообработке с поперечным сечением заготовки 3-30 мм и длиной в диапазоне 1500-4000 мм.

- Оборудование для подачи обрабатываемых материалов калибром 30-65 мм с рекомендуемой длиной 1200-1500 мм. Это связано с трудностями обеспечения необходимой прямолинейности прутков данной категории и значительным разбросом в диаметре. При работе с заготовками большей длины возникает нестабильность в работе барфидера и его повышенный износ, либо требуется применение дополнительных калибрующе-правильных приспособлений. Такая рекомендация основана на эксплуатационном опыте подобных механизмов в РФ.

- Механизмы автоматизированной подачи стержневых деталей большого диаметра и длины. Их конструкция довольно сложна, и они имеют высокую стоимость. Использование таких механизмов целесообразно при крупносерийном и массовом производстве деталей большого ассортимента, особенно со сложными геометрическими формами. Также их применение эффективно в составе высокоскоростных токарных ЧПУ центров.

Предназначение токарных станков с ЧПУ с барфидером

Рассматриваемые системы предназначены для автоматизированной подачи пруткового сырья в обрабатывающие станки. В их конструкции используются гидравлические гасители колебаний, позволяющие компенсировать вибрации от геометрических погрешностей заготовок. Прутки подаются по пластиковым направляющим каналам с накопительных устройств. Затем специальный толкатель продвигает материал в полость шпинделя станка для последующего закрепления в цанге. Такая система обеспечивает плавную, безударную подачу и надежную фиксацию прутковых заготовок на всех этапах механической обработки.

Для совмещения шпинделя подающего оборудования с диаметром заготовки используются переходные пластиковые втулки, подогнанные по размеру под диаметр конкретной заготовки.

Для установки необходимой длины подаваемой в станок заготовки используют регулируемый упор. Для корректной работы всей системы подачи важно обеспечить синхронизацию программного управления подающим механизмом и системой ЧПУ токарного оборудования.

Подводя итог, отметим, что использование подающих механизмов в процессах токарной обработки дает следующие преимущества:

- Повышает эффективность производственного процесса.

- Увеличивает производительность труда на предприятии.

- Снижает объем отходов материалов.

- Оптимизирует производственные издержки.

- Снижает процент брака изделий.

Помимо этого, применение автоматических подающих систем дает возможность организовать параллельную работу сразу нескольких станков под управлением одного оператора.

Вальцовочный станок

Вальцовочный станок Заточные станки

Заточные станки Обработка на станках с ЧПУ по сравнению со станками с ручным управлением

Обработка на станках с ЧПУ по сравнению со станками с ручным управлением Использование токарных станков в современной промышленности

Использование токарных станков в современной промышленности Станки для холодной ковки и их уникальные возможности

Станки для холодной ковки и их уникальные возможности Обзор современных моделей фальцепрокатных станков- Технические характеристики и функциональные возможности

Обзор современных моделей фальцепрокатных станков- Технические характеристики и функциональные возможности