Новости, обзоры и акции

Ротационная ковка труб

в Москве 27.10 В наличии от 1 до 5 шт.

в Москве 27.10 В наличии от 1 до 5 шт.

в Москве 27.10 В наличии от 1 до 5 шт.

- Тип привода пневматический

- Длина трубы, мм 400-2000

- Скорость подачи, м/мин 1-3

в Москве 27.10 В наличии от 1 до 5 шт.

- Maкс. толщина стенки заг. 2 мм

- Maкс. диаметр трубы 40 мм

- Maкс. длина конусного редуц. 110 мм

в Москве 27.10 В наличии от 1 до 5 шт.

- Система циркуляции СОЖ Автом-я

- Макс. длина конусного редуц., мм 450

- Макс. толщина стенки загот, мм 2

в Москве 27.10 В наличии от 1 до 5 шт.

- Система циркуляции СОЖ Автом-я

- Макс. длина конусного редуц., мм 300

- Макс. толщина стенки загот, мм 1,2

в Москве 27.10 В наличии от 1 до 5 шт.

Персональные рекомендации

Видео

Ротационная ковка

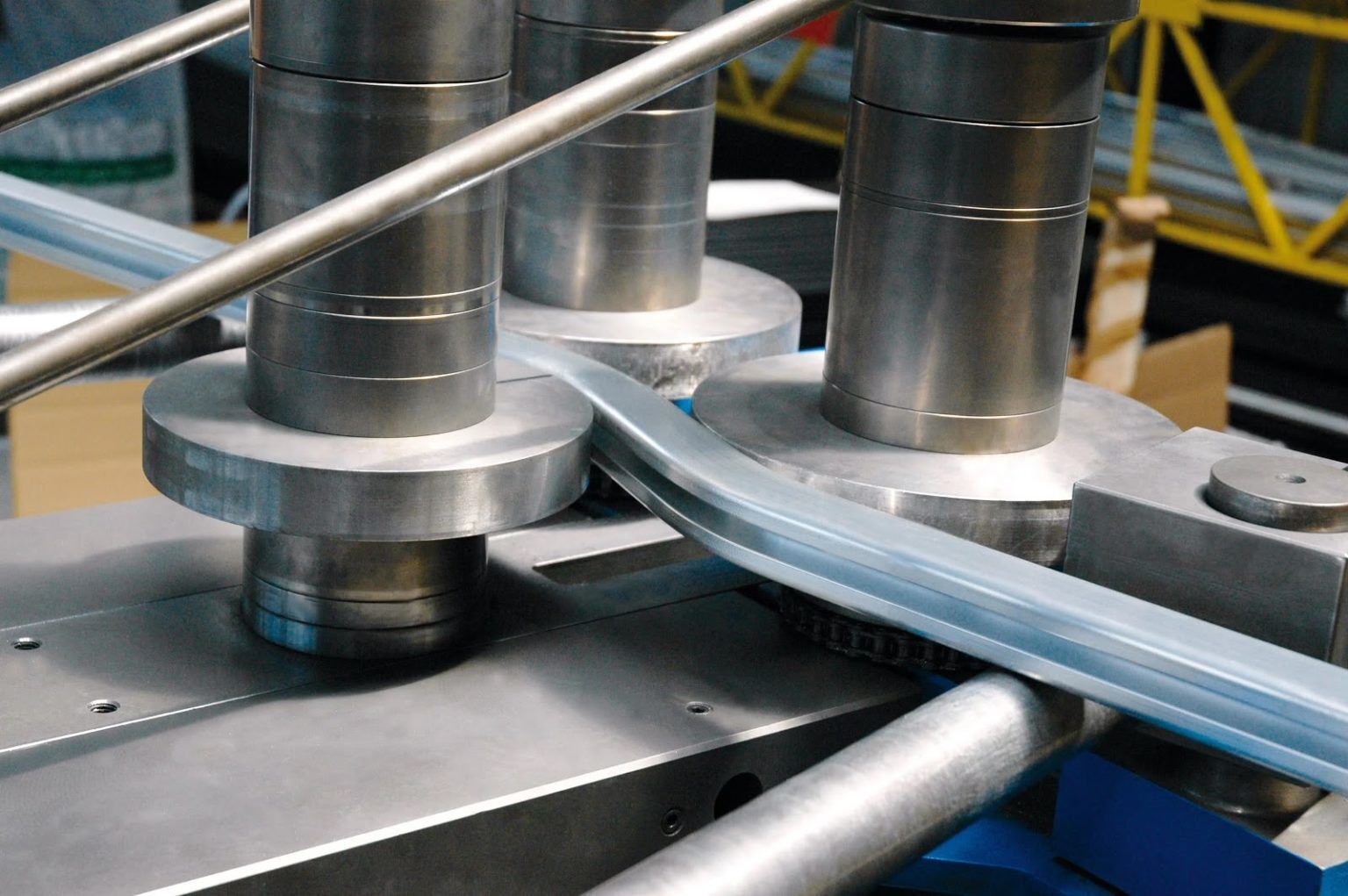

Ротационная ковка – это один из способов обработки металлических изделий давлением, заключающийся в корректировке поперечного сечения осесимметричных деталей в форме труб, прутков и проволоки, согласно техническим параметрам готовой продукции. Заготовка обрабатывается методом периодического обжатия 2, 3 либо 6 секциями бойков, движущихся по отношению к оси детали радиально, возвратно-поступательно, вращательно, по оси. При каждом ходе бойка происходит деформация части изделия с постепенным получением новой структуры. Детали бывают цельными, конусными, полыми цилиндрическими, квадратными и проч.

Особенности эксплуатации

Ротационно-ковочное оборудование – это прессы с контурным управлением, работающие на высокой скорости. Рабочий инструмент в агрегатах НМР начинает работать при помощи кулачковой системы. Это осуществляется в т. н. обжимной головке – основном элементе ротационно-ковочной установки. Наружные бойки начинают двигаться благодаря роликам, толкающим их внутрь. Передача давления осуществляется радиально на инструмент и на деталь. Обжимное усилие зависит от текущей величины хода.

Обжимные головки НМР имеют несколько плюсов, в том числе бойки обладают пологим профилем. Это обеспечивает плавность передачи роликами движения бойкам. В механизме НМР ролики имеют действующий привод, что способствует их непрерывному вращению и защите от столкновений при контакте с бойком. При наличии пространства НМР производит установку обоймы с 16 роликами.

Как выбрать механизм?

Механизм “внутренний ротор”

Стоящее опорной кольцо, вращающийся рабочий вал: стандартная система отличается простотой и надежностью. Так как деталь при соприкосновении с инструментом осуществляет вращение, она должна вращаться в цанговом зажиме с контролем проскальзывания.

Механизм “внешний ротор”

Вращающееся опорное кольцо, стоящий рабочий вал: при получении осесимметричных деталей должно происходить активное вращение заготовки. Данная система позволяет изготавливать изделия с некруглыми контурами.

Механизм “двойной ротор”

Вращающиеся, в большинстве случаев в противоположные стороны, опорное кольцо и рабочий вал: при этой схеме на частоту хода бойков не влияет скорость движения рабочего вала. Напряжение кручения в детали ослабляется. Система позволяет обрабатывать изделия, имеющие чувствительность к напряжению кручения.

Модульность конструкции ротационно-ковочных агрегатов

Модульность исполнения оборудования обеспечивает соответствие стандартам качества, которые предъявляются к установкам в серийном производстве. Исходя из персональных предпочтений клиента ротационно-ковочные машины могут иметь разные функциональные детали с учетом назначения.

Модульные элементы ротационно-ковочных агрегатов:

- обжимная головка – основная рабочая деталь, габариты которой определяются геометрией изделия;

- подающая система – подает изделие к обжимной головке, имеет высокую осевую жесткость;

- станина – на ней размещаются разные функциональные элементы. Однако на НМР станина выполняет не только эти функции – ее конструктивные особенности предполагают наименьшее расстояние до изделия. В итоге обжимная головка, подающая система и станина формируют С-образную раму, создающую повышенное осевое усилие на агрегатах НМР;

- оправка – обычно закрепляется на подающей системе и обладает гидроприводом. Использование винтовых приводов обеспечивает точность позиционирования и совместимость с числовым программным управлением;

- траверса – располагается сзади обжимной головки и ограничивает течение материала по оси. С ее помощью устанавливают оправку либо выталкивают изделие;

- управление – достигается посредством программируемого контроллера либо числового программного управления;

- загрузка деталей – загрузочные механизмы для много- и односекционных агрегатов НМР созданы с соблюдением особых требований ротационной ковки. Устройство загрузки изымает деталь из накопителя либо с подающего транспортера и отправляет на цанговый зажим, а обработанное изделие помещает на выходной транспортер. Механизмы загрузки НМР имеют несколько значимых преимуществ:

* удобный доступ: простота снятия для починки либо технического обслуживания;

* износостойкость: механизм размещается над обрабатываемой плоскостью, что исключает излишние поперечные движения и дефекты при падении заготовок.

Плюсы ротационной ковки

1. Прецизионная точность получения:

- допуски совсем небольшие, так что в большинстве случаев допобработка резанием не нужна, что обеспечивает экономию материала и сокращение технологической цепочки. Соответственно, себестоимость детали снижается;

- высокоточное повторение формы, нормализация массы: этот вид обработки металлов давлением повторяет различные внутренние и наружные контуры детали. Изделия, полученные методом ротационной ковки, имеют в среднем на 30-50% меньший вес, если сравнивать с классическими способами.

2. Изготовление высококачественных изделий: метод позволяет получить непрерывное волокно материала детали. Появляющийся при этим методе обработки наклеп повышает прочностные характеристики заготовок. Поверхность изделия после этого вида обработки кажется отшлифованной.

3. Детали отлично деформируются, можно обрабатывать хрупкие материалы. Ротационная ковка позволяет получить высочайший уровень деформации изделий без их нагревания. Обрабатывать таким способом можно даже материалы повышенной хрупкости. Это достигается за счет благоприятности состояния напряжения в ходе обработки и гомогенностью деформации. Инкрементная кинематика инструмента обеспечивает минимизацию трения между ним и деталью.

4. Холодная и горячая обработка давлением. За счет радиальности приложения усилия ротационная ковка возможна в холодном, горячем, а также смешанном режимах.

5. Безопасность для экологии. Ротационная ковка выгодно отличается от многих других способов обработки металлов давлением отсутствием необходимости в смазочном слое. Охлаждающий смазочный материал, если он требуется, работает по закрытому циклу.

6. Оперативность переналадки. Ротационно-ковочное оборудование отличается повышенной скоростью переналадки. Обычно, чтобы заменить инструменты и переналадить производственный процесс на выпуск нового изделия, нужно потратить совсем немного времени.

7. Короткий цикл, повышенная готовность. Размещение по горизонтали и небольшое занимаемое пространство обеспечивают интеграцию ротационно-ковочных агрегатов в высокоэффективные линии для крупносерийного производства в ряд смен. Надежность и простота конструкции в обслуживании обеспечивают быструю готовность к эксплуатации.

8. Износостойкость бойков. Наружные бойки НМР являются износостойкими, их не нужно обрабатывать термически в ходе использования. Это обеспечивает снижение издержек на техническое обслуживание и починку машин НМР. Достигается уменьшение потерь на работу упругого деформирования: соотношение усилия и хода минимизирует потери на работу упругого деформирования, за счет чего растет коэффициент полезного действия. Еще одно отличие ротационно-ковочного оборудования фирмы НМР - оптимальность энергопотребления.

9. Повышенная частота хода инструмента. Это обеспечивает оптимизацию процесса обработки давлением в разрезе гомогенности и трения.

Преимущества многозадачности- Как многофункциональные токарные станки улучшают производственные процессы

Преимущества многозадачности- Как многофункциональные токарные станки улучшают производственные процессы Вальцовочный станок

Вальцовочный станок Виды трубогибов и их применение

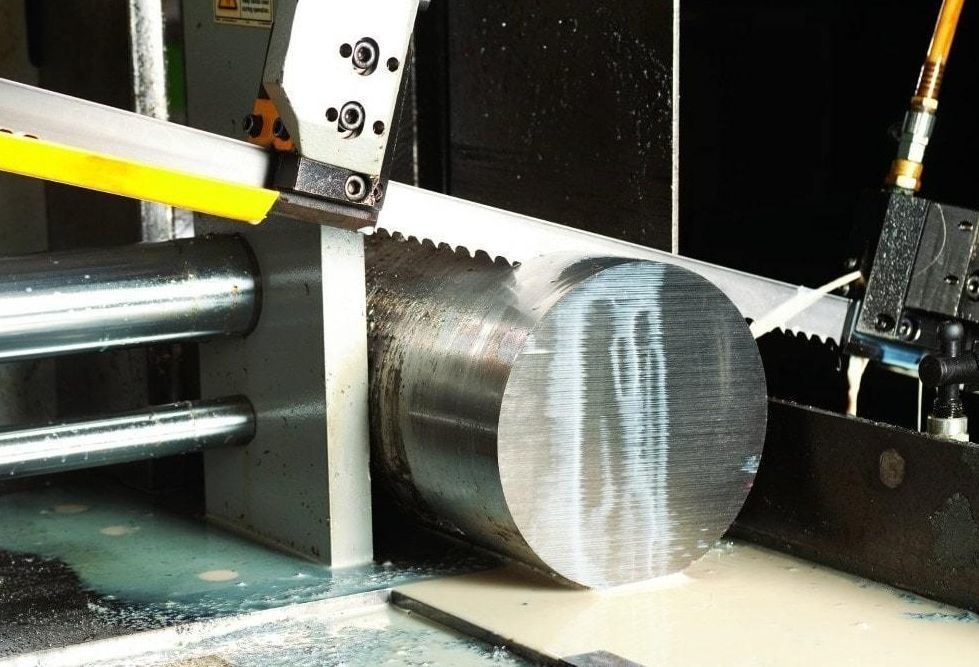

Виды трубогибов и их применение Как выбрать ленточную пилу по металлу

Как выбрать ленточную пилу по металлу Шлифовальные станки- Искусство достижения идеального поверхностного качества

Шлифовальные станки- Искусство достижения идеального поверхностного качества Станки для холодной ковки и их уникальные возможности

Станки для холодной ковки и их уникальные возможности